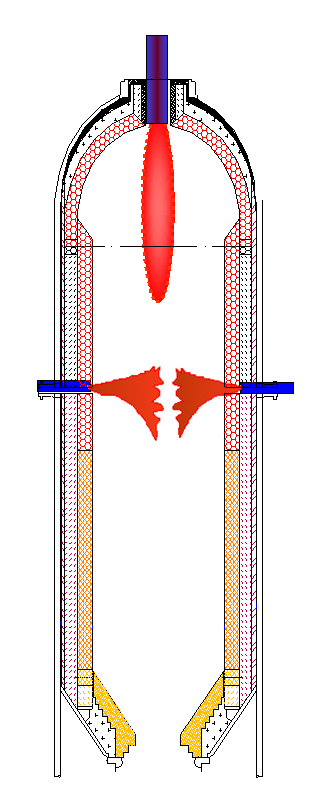

晋华炉1.0:分级给氧水煤浆气化炉

清创晋华研究团队早在2001年就开始了水煤浆气化技术的研发,当时国内气化技术处于一个国外技术垄断的时代,国外技术投资高、操作复杂,且缺乏针对国内煤种进行改造的意愿,在此背景下,研发团队开发了第一代晋华炉(水煤浆+耐火砖+激冷流程)。

通过将一部分氧气由二级烧嘴引入,解决了气化炉内湍流混合强化的问题,实现了温度优化分布和物料高效混合,有效气含量提高1~2个百分点。2006

年首台气化炉在阳煤丰喜公司一次开车成功。

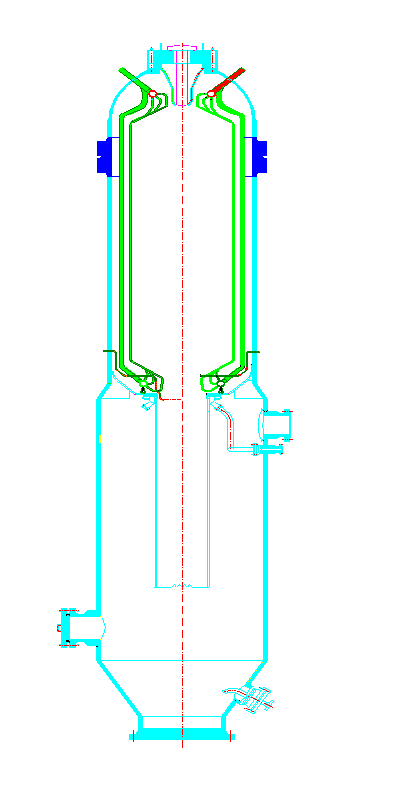

晋华炉2.0:水煤浆水冷壁气化炉

为解决耐火砖在运行中出现的问题,研究团队在2008年开发了第二代的水煤浆水冷壁晋华炉(水煤浆+膜式水冷壁+激冷流程)。创新采用水冷壁“以渣抗渣”和点火投料一体化组合式烧嘴,突破了水煤浆气化无法使用高灰熔点煤的瓶颈,拓宽了煤种适应性,提高了气化炉的可用率。

2011年8月首台气化炉一次开车成功,2012年水煤浆水冷壁清华炉煤气化技术通过中国石油和化学工业联合会科学技术成果鉴定,鉴定认为总体技术处于国际领先水平。

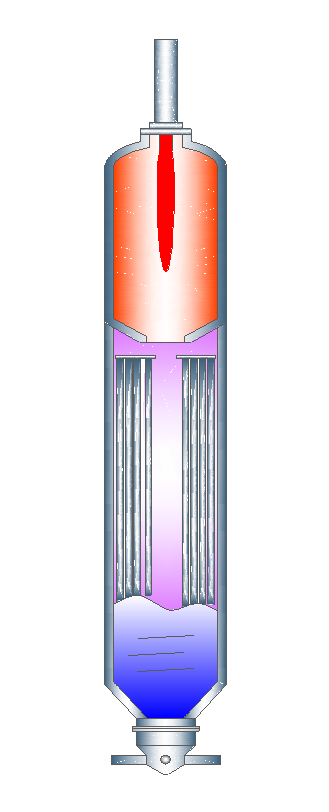

晋华炉3.0:水煤浆水冷壁废锅气化炉

2015年,第三代晋华炉开工(水煤浆+膜式水冷壁+辐射式蒸汽发生器+激冷流程)。

2016年4月1日一次开车成功,成功解决了高灰熔点煤和低浓度水煤浆气化能耗高的难题,更好的回收了气化装置高温合成气的显热,在不增加氧耗、煤耗的条件下副产高压蒸汽,提高了能量利用率。

2017年水煤浆水冷壁废锅气化炉技术通过中国石油和化学工业联合会科学技术成果鉴定,鉴定认为总体技术处于国际领先水平。

晋华炉3.0的技术优势

与传统耐火砖气化技术相比,单位有效气原料消耗基本不变,降本增效主要体现在四个方面:

1、节省耐火砖更新维护费用。节省了昂贵的耐火砖采购、筑炉费用,不需要每年数次更换锥底砖,每年更换向火面砖,节约了维修成本;

2、节省开车燃料气消耗。耐火砖每次开车前需要按照升温曲线进行升温,每次升温至少需要72小时,采用晋华炉升温只需一小时,节约了燃料气的消耗;

3、节约原料煤成本。晋华炉煤种适应性更宽,可以采购更低成本原料煤,节约原料煤成本;

4、副产蒸汽效益。1000Nm3(CO+H2)可以副产0.7~0.8吨高压蒸汽。

与干粉气化技术相比,水煤浆气化的煤耗和干粉气化相比约高5~6%,氧耗约高8~10%,但如果从整个装置的能耗来看,晋华炉的能耗比干粉略低,成本节省主要体现在如下6个方面:

1、干粉气化的煤的烘干和输送能耗很高,水煤浆很低;

2、干粉气化需要在气化炉加过热蒸汽,同时煤粉管线需要大量的保温蒸汽;

3、水煤浆气化耗能比较集中,较好回收,多耗的能量以蒸汽的形式在气化炉废锅回收,1000Nm3(CO+H2)可以副产0.7~0.8吨高压蒸汽;

4、若采用6.5MPa气化,低温甲醇洗的能耗和后续的压缩功将降低。

5、水煤浆气化煤不需要烘干,最大限度的保留了煤中的水分,还可以利用工厂的有机废液,以年产100万吨甲醇为例,每年可以节水24万吨左右。