现代大型煤化工中普遍应用的水煤浆进料液态排渣气流床气化炉,根据气化炉隔热衬里的不同分为水冷壁气化炉和耐火砖气化炉。水冷壁气化炉以废锅流程为主,耐火砖气化炉几乎均为水激冷流程。本系列将从不同方面对水冷壁气化炉与耐火砖气化炉进行对比。

气化炉反应室内的流场不仅决定了碳颗粒的反应历程,影响气化效率;而且决定了气化炉反应室出口处的物料特性,影响下游的气体冷却和气固分离过程;气化炉反应室内流场还与隔热衬里受高温气体和熔渣的冲刷侵蚀直接相关,影响气化炉的安全和长周期运行。本文将对水冷壁气化炉与耐火砖气化炉的流场进行对比分析。

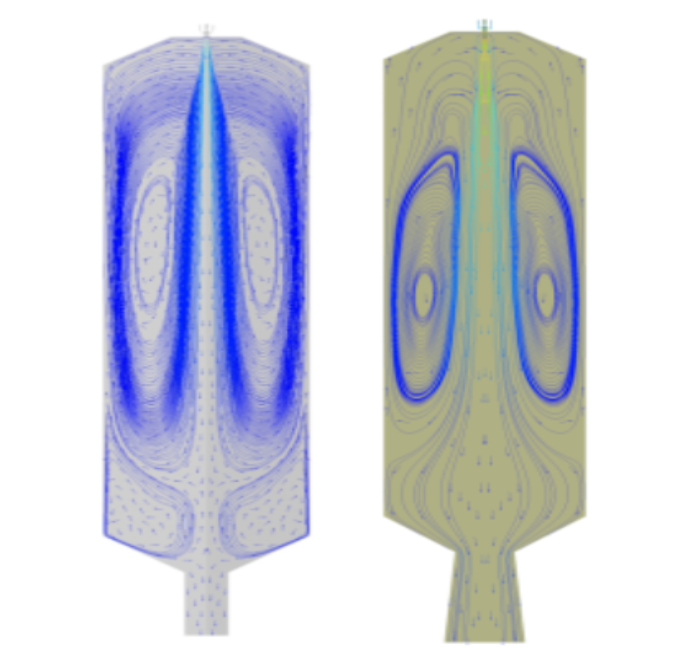

顶置烧嘴的水冷壁气化炉和耐火砖气化炉,出烧嘴的高速射流在受限的反应室空间内形成回流区,煤浆雾化后在射流火焰中干燥、燃烧并发生气化反应,反应后剩余的熔融灰渣在回流作用下卷吸到壁面上,以液态渣层的形式从渣口流出。一部分未完全反应的碳颗粒也可能由气体夹带直接从渣口流出。

水冷壁气化炉筒体及底部渣口由水冷壁组件构成,由于水冷壁上固态渣层的隔离保护,水冷壁完全不受熔渣的冲刷和侵蚀,可以容许较小的渣口尺寸,即使渣口流速超过10m/s,也不会造成渣口水冷组件的磨损。渣口尺寸较小时,气流无法直接通过渣口流出,在反应室下部形成回流。一方面,较小的渣口尺寸可以减少因直接从渣口流出而未来得及完全反应的碳颗粒数量,而且渣口附近的回流区强化了碳颗粒的返混,增大了固体颗粒的停留时间,从而提高碳转化率,使合成气中有效气成分增加;另一方面,渣口附近的回流区也使固体颗粒更容易被壁面捕捉而团聚成大尺寸熔渣,这些大尺寸熔渣与细灰相比更易于在后续的废锅段或者激冷段气固分离处理。

水冷壁气化炉(左)与耐火砖气化炉(右)流场对比

对于耐火砖气化炉,耐火砖受向火侧表面熔渣的冲刷和侵蚀,特别是渣口附近的锥底砖受高速气流和熔渣的磨损严重,平均寿命只有4000~6000小时。如果将渣口砖加厚以缩小渣口尺寸,渣口流速增加的同时,渣口附近形成的回流区将导致下筒体和锥底砖磨损加剧,造成耐火砖寿命急剧降低。为了控制渣口砖的磨损,延长耐火砖更换检修周期,耐火砖气化炉渣口流速不能高于10m/s。特别是当气化炉处理量较大时,渣口尺寸也较大,气流以平推流形式流出渣口,使得短路的碳颗粒数量增加,颗粒停留时间和碳转化率较低;由于颗粒没有经过壁面的捕捉和聚并,细灰的比例也较高。

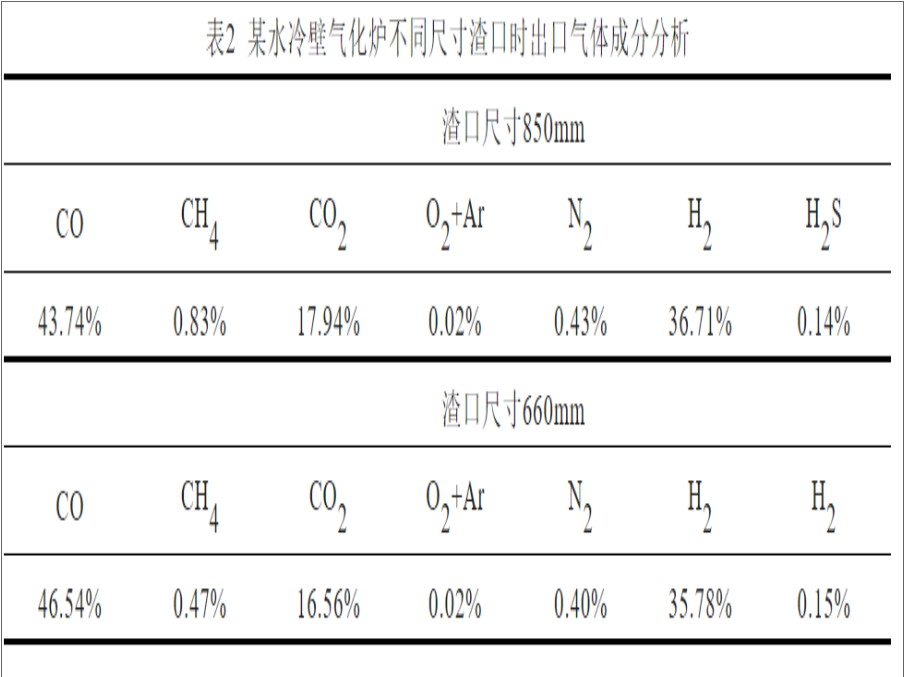

在工业实际生产中,耐火砖气化炉发生堵渣工况,渣口尺寸缩小,合成气中有效气成分提高,如表1所示。水冷壁气化炉拥有较小的渣口尺寸时,合成气中有效气成分显著提高,如表2所示。以上结果均表明,缩小渣口对提高气化效率具有明显的优势。

综上所述,水冷壁气化炉容许较小的渣口尺寸,渣口附近的回流强化了碳颗粒的返混,降低了短路颗粒流,从而提高了碳转化率,并且通过壁面捕捉和聚并使其形成尺寸较大的熔渣更易于后续处理,对水煤浆气化效率和稳定运行具有更大的优势。

作者简介:管清亮,男,1988年10月出生,博士研究生学历,高级工程师,2015年毕业于清华大学热能工程系,长期从事煤气化和煤炭清洁高效利用技术研究和开发工作。

撰稿 | 管清亮

编辑 | 李瑞丹

审核 | 岳 军