气流床煤气化是现代煤化工产业的龙头技术,按照进料方式的不同分为水煤浆进料和干粉进料,两者均具有水冷壁衬里的气化炉。本系列将从不同方面对水煤浆水冷壁气化炉与干粉气化炉进行对比。

气化炉是气化系统的核心设备,虽然水煤浆水冷壁气化炉和大部分干粉气化炉均为水冷壁衬里的液态排渣气化炉,但是其气化炉结构和流场是不同的。

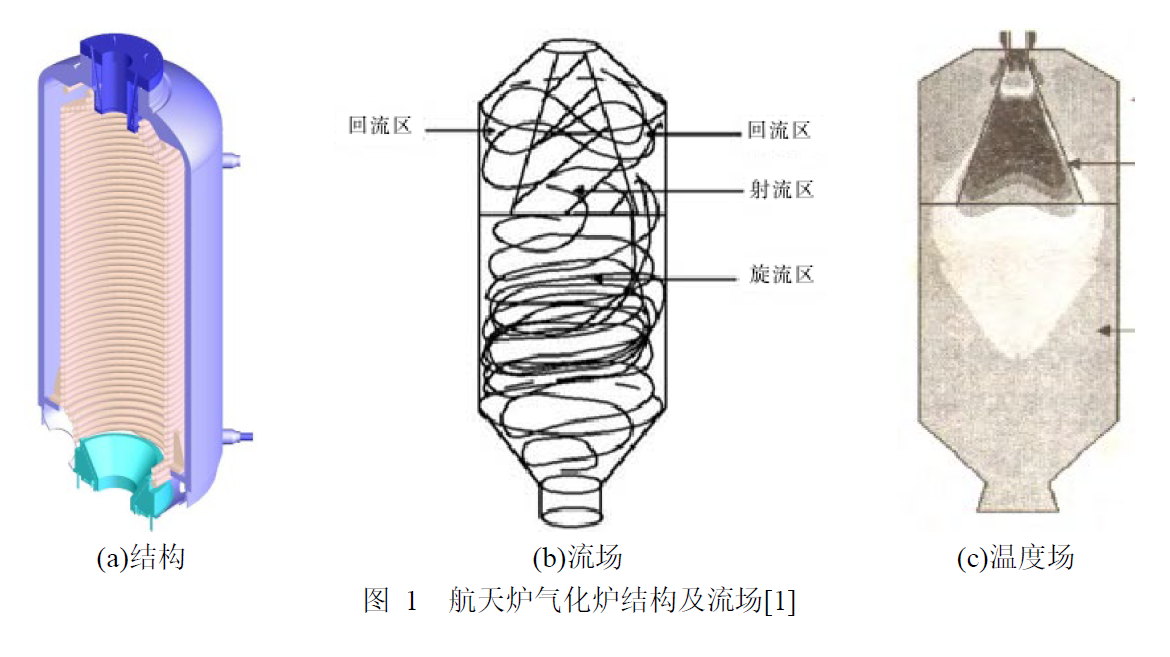

航天炉在气化炉顶部布置单个烧嘴,合成气和灰渣均从底部排出。煤粉通过三条煤粉管线进入烧嘴的三个煤粉管,预热后的氧气和一定比例的蒸汽进入烧嘴的氧化剂通道,烧嘴内置旋流块,在气化炉内形成旋流流场。气化炉内的旋流流场包含呈喇叭口的射流区、内核低速回流区、外围回流区和底部的旋流区[1]。由于旋流块的作用,使气体的轴向流动一部分转化为周向流动,出烧嘴的气体轴向流速较低,煤粉气化火焰也较短,气化炉高温区较为集中,上部高温区的轴向温度梯度大。而且一旦烧嘴尺寸和旋流块结构确定,气化炉内流场和温度分布基本固定,无其他调节控制手段。为了保证正常液态排渣,只能首先提高氧煤比以提高气化炉上部的温度,从而提高渣口温度。从航天炉的实际运行来看,如果入炉煤的灰熔点超过1450℃,炉顶温度将会很高,很容易造成气化炉上部烧坏。因此航天炉在掺烧高灰熔点煤时需要添加石灰石控制入炉混煤的灰熔点在1450℃以下。

航天炉水冷壁采用四进四出平行并绕的盘管结构。由于盘管单管的长度长,阻力大,锅炉水无法自然循环,盘管内易发生汽水分层,必须通过循环水泵进行强制循环。如果一旦发生循环水泵故障或因失电而离线,水冷壁无法得到及时冷却,很可能造成水冷壁烧损和高温气体窜出的事故。航天炉水冷壁锅炉水汽化率6.5%,蒸汽产量约22t/h,气化炉因水冷壁吸热的散热损失较大。从航天炉运行结果来看,水冷壁挂渣不佳,大部分煤灰以细灰的形式离开气化炉,航天炉的细灰和粗渣比例约为80%/20%。

壳牌气化炉有四个安装在气化炉侧壁的偏角对置式烧嘴。四条煤粉输送线分别进入对应烧嘴,氧气和过热蒸汽混合后也送入工艺烧嘴,四个烧嘴喷出的煤粉射流在气化炉内相切于一个假想圆,使气化炉内形成旋流流场。粗煤气向上进入热回收系统,渣向下进入锁斗排渣系统。壳牌气化炉内的粗煤气和渣逆向流动,熔渣依靠重力向下流动,对熔渣的流动性要求高。为了液态排渣,必须首先提高气化炉工艺烧嘴区域的温度,以保证气化炉渣口区域的温度,使熔渣的粘度在正常范围内,所以壳牌气化对煤灰的粘温特性要求严格。根据国内多台壳牌气化炉实际运行情况来看,煤的灰熔点不能超过1400℃。

壳牌气化炉水冷壁分为三部分,筒体部分采用U型水冷管,上下锥体采用盘管。水冷壁采用强制循环运行。壳牌气化炉水冷壁蒸汽产量在10t/h以上,气化炉因水冷壁吸热的散热损失较大。

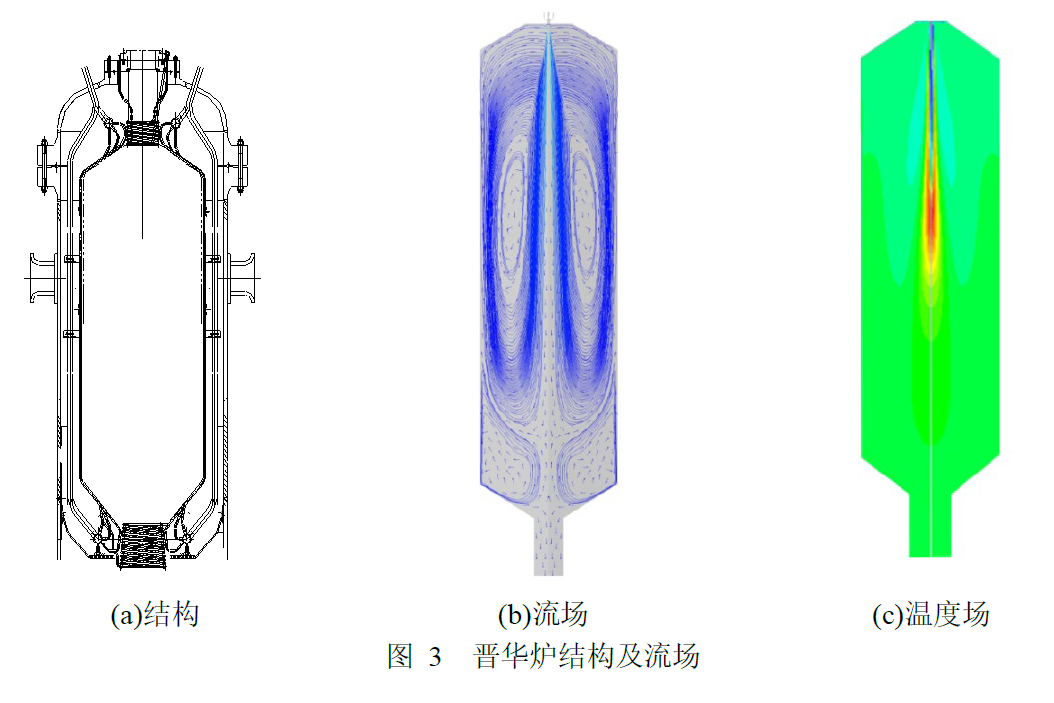

晋华炉在气化炉顶部布置单个烧嘴,合成气和灰渣均从底部排出。煤浆通过一条煤浆管线进入气化炉烧嘴,氧气通过同轴的中心和外环两个通道进入气化炉烧嘴。为保证煤浆的充分雾化,出烧嘴物料需具有一定的速率,一般不小于100m/s。出烧嘴的高速射流在受限的反应室空间内形成回流区,此外由于气流无法直接通过渣口流出,在反应室下部形成第二个回流区,强化了碳颗粒的返混、增大了固体颗粒的停留时间和碳转化率。晋华炉的射流火焰较长,当需要提高渣口温度时,可以通过调节中心通道氧气流量来改变气化火焰的长度,而不必一味地增大氧煤比。根据实际运行来看,晋华炉已经完成了灰熔点为1620℃的朔州煤和灰熔点为1630℃的大同塔山煤的工业试烧实验,实际运行证明气化炉操作稳定,排渣顺畅,晋华炉可以气化高灰熔点煤。

晋华炉水冷壁采用垂直悬挂膜式壁结构。每根竖管的长度短,阻力小,锅炉水受热后可以实现自然循环,保证了极端情况下水冷壁的安全。为了保证每根锅炉水管得到足够的流量,实际通过循环水泵进行强制循环运行。晋华炉水冷壁锅炉水汽化率在1%以下,避免了管内因锅炉水含汽率高而发生传热恶化,蒸汽产量约2~3t/h,气化炉因水冷壁吸热的散热损失小,几乎可以忽略不计。从晋华炉运行结果来看,水冷壁挂渣较好,渣口附近的回流区使固体颗粒更容易被壁面捕捉而团聚成大尺寸熔渣,晋华炉的细灰和粗渣比例约为20%/80%。

参考文献:

[1] 李思华,胡茂龙,潘波,等. HT-L气化炉内流场、温度场和浓度场的分析[J].氮肥技术,2016,37(02):10-11+23.

[2] 李烨,冯子洋,刘臻,等. 壳牌工业气化炉煤液化残渣萃余物共气化过程CFD数值模拟研究[J]. 煤炭转化,2022,45(3):42-51.

作者简介:管清亮,男,1988年10月出生,博士研究生学历,高级工程师,2015年毕业于清华大学热能工程系,主要从事煤气化和煤炭清洁高效利用技术研究和开发工作。

撰稿 | 管清亮

编辑 | 李瑞丹

审核 | 岳 军